2024.07.24

東海のモノコトづくりからSocial Designを一緒に考えるSDPツアー/前編

船場のSocial Design Port では、船場社員と社外パートナーが共に、実際に現地に足を運び、物事の本質や、地域の課題を学ぶツアーの実施をしており、今回は東海地方のモノコトづくりの現場を回りました。そこで見た景色の中には、人がモノと向き合い、情熱をかけて挑戦する姿、そして未来にかける想いがありました。

前編では、ツアー初日に巡ったカリモク家具で取り組む、『森との共存』を目指す家具づくりの様子をレポートします。

船場のSocial Design Port では、船場社員と社外パートナーが共に、実際に現地に足を運び、物事の本質や、地域の課題を学ぶツアーの実施をしており、今回は東海地方のモノコトづくりの現場を回りました。そこで見た景色の中には、人がモノと向き合い、情熱をかけて挑戦する姿、そして未来にかける想いがありました。

前編では、ツアー初日に巡ったカリモク家具で取り組む、『森との共存』を目指す家具づくりの様子をレポートします。

カリモク家具と考える、森と人をつなぐ家具づくり

日本を代表する木製家具メーカーとして知られるカリモク家具。カリモク家具は本社を愛知県知多郡に構え、資材工場をはじめ、それぞれの家具の用途に分かれたいくつもの製造工場が集積しています。広大な敷地に一歩足を踏み入れると、まるで街のように広がる工場の景色に、東海地方のものづくりのパワーを感じました。

カリモク家具は1940年に愛知県刈谷市で木工所を開いたところから歴史が始まります。刈谷市といえば、トヨタ自動車の前進である豊田自動織機の創業の地。カリモク家具はトヨタ織機の下請けとして、ミシン台に使われる木製部材の製造を行ってきました。その後、戦争を経て、創業者の加藤正平は残されたものの使命として、『暮らしが豊かになるものをつくりたい』という思いから、1962年より家具の製造販売をスタート。カリモク家具は長い歴史のなかで、一貫して『森との共存』を目指し、「多様な木材から家具をつくる」ことに挑戦し続けています。

木の産地に近いところで、素材と向き合うために資材工場を持つ

初めに訪れたのは、カリモクグループの中の資材会社である知多カリモクです。資材の調達から、家具製作までを一貫して行うのがカリモク家具の家具づくりの特徴。なかでも、資材工場は、カリモク家具の家具づくりを支える上で要の部分。資材を入荷すると、自社で乾燥を行い、「適材適所」で木材が使われるように、仕分け・管理され、加工が施される。その全工程において、「資源を無駄なく使う」取り組みが行われていました。

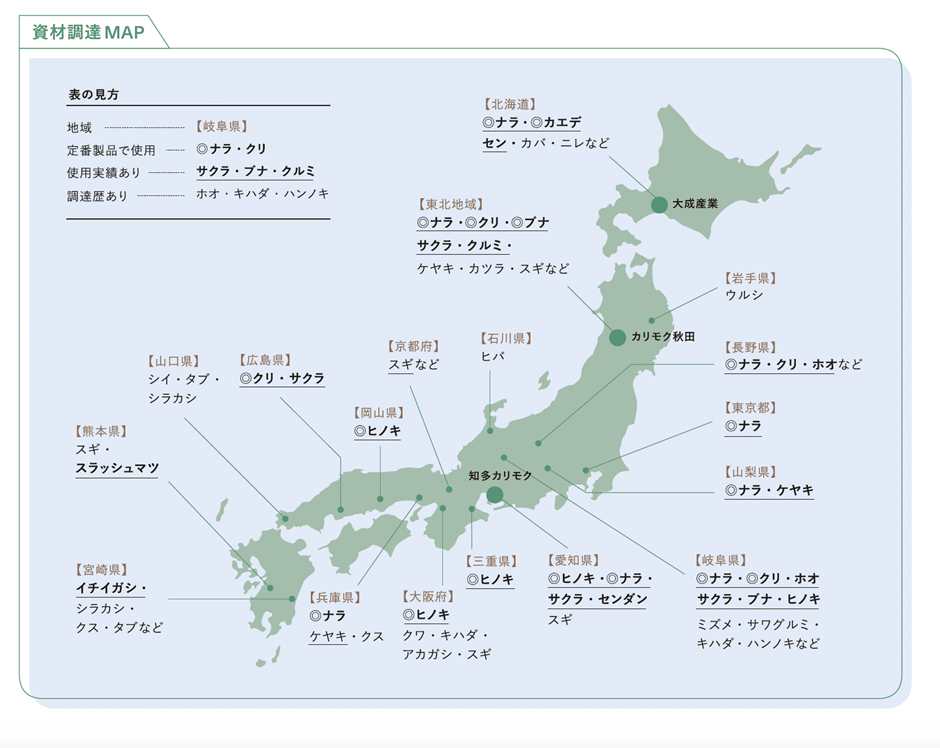

カリモク家具は、この知多カリモクの他に、秋田・北海道・マレーシアに資材工場を持ちますが、木の産地に近いところで、できるだけ素材に向き合うために、カリモク家具の資材工場があります。

「一般的に、家具づくりで使われる木材は、無垢の広い板であることが求められてきました。少しでも節があったり曲がっていたりする木は家具づくりには適さず、チップやパルプ、バイオマスの燃料などに使われることになり、付加価値の低いものになってしまう。地域と密にコミュニケーションをとりながら、僕らのやっている家具づくり、木工で培った技術で価値のあるものにできないかということに取り組んでいます」と話すのは、カリモク家具の取締役副社長加藤洋さん。 加藤さんは、産地を足しげく訪れては、製材所や市場の隅で眠ってしまって「使いようがない」と嘆かれるような木を見て、『なんとかしよう』と持ち帰ってくると言います。」

「地域に行くと、必ずそこには価値のある木材が眠っています。例えば、この木は、九州を訪れた際、高樹齢の樫の木が虫食いや腐食で黒く変色して、製材すると「牡丹」と呼ばれる線が出てしまう。使い道がないために椎茸の菌床に使われていたもの。私たちが家具として使う場合には、黒い線も意匠として取り入れれば、個性のあるカッコいい家具になるのではないかと思って買ってきました」

端材として扱われてしまうような木材の価値を高め、家具として使うことで、資源を有効活用でき、経済循環を生むことができる。地域とのコミュニケーションを取ることで、人と森が共存するエシカルな社会を生み出そうと取り組んでいます。

では、なぜ、カリモク家具がそういった『個性的な木』も扱えるのか。それには、資材工場で一枚一枚の木を「どのように使うか」と向き合う姿勢と、長年培ってきた技術力があります。

「木取り」の技術による、木材の有効活用

乾燥後、適材適所に木材を使うため、板を選別して、グレードの高い木材を選別する、「仕分け」。これによって、木取りをする際の効率化や、歩留まり※を上げることにつながります。※歩留まり・・・一枚の板に対して製品として使った部分の割合。歩留まりが悪ければコストが上がり、比例して価格も上がってしまう。

一枚一枚、木の個性を見ながら、木材を必要な寸法に切り出す「木取り」。『この木が何に使われるのか』その先の姿までが見えているからこそ、余分な端材が出ないように、またどの部分を出すと木の個性が生かされて美しい家具になるか、考えながら作業を行うことができます。

小さな部材もできるだけ使う

木材を最大限に活用するために、小さな部材を加工して家具をつくりだす、「フィンガージョイント製法」。材料を縦方向に継ぐ技術で、接合面をジグザグに加工して接着することで強度を保つことができます。一目見ただけでは、どこが接合部分なのかわからない美しさ。節のある材、曲がり木、端材も生かして、「どこの部分が使えるのか」木と対話するように、加工を行います。

多様な木材を使えるように、組み合わせる。表面は木材を薄く加工した「挽板」。表面を美しい挽板で覆い隠せば、中芯材には節ありのものや、個性のある木材も使うことができる。また、中芯材を硬い木にすることで、表面を針葉樹などの柔らかい素材を使うこともできる。カリモク家具では、家具には適さないと言われてきた針葉樹林の新しい使い方も考えていると言います。

加藤副社長が持ち歩いていた端材。『何かに使えないだろうか』と絶えず考えることが新しい挑戦につながります。

最終的にどうしても残ってしまった端材は、燃料にして使う。通常廃棄される端材やおがくずもバイオマスのエネルギーとして工場で再活用されています。

木材の産地ではないこの場所で、家具から人と森の未来をつくる

このように、資材集めから品質管理、加工技術まで「資源を徹底的に使う」というサステナブルな取り組みはどのようにスタートしたのか。それは「カリモク家具の創業当時からDNAとして持ち続けているものにある」と、加藤副社長は言います。

「日本の木製家具の大きな産地といえば、北海道旭川、岐阜高山、広島府中、福岡大川などがありますが、それらの場所は豊富な木材資源に恵まれた地域です。高い木工技術があり、それが家具づくりにつながったという歴史的背景がある。それが、当社の場合では、木材の産地ではないこの場所で、北海道や秋田といった場所から貨車で原木を運んできて、製材して家具をつくることから始めました。そうすると、わざわざ遠くからきたものを無駄遣いできない、ということがDNAのなかに刷り込まれています。

使えないと言われているものや、価値が低いものにもどういった価値づけをするか。木材を使っていかなければ、日本の林業が衰退してしまう。林業は、日本の森林保全を担う人たち。そこに経済循環を起こさなければ、森林が荒廃してしまうことになります」(加藤さん)

日本の森林率は国土の67%を占め、世界で有数の森林大国と言われます。ところが、木材の自給率は40%程度で、そのうち建築用材の自給率は50%、非建築用材の自給率は30%ほど。これだけ豊かな森林資源に恵まれながら世界中から木材を集め、自国の森林活用度が最も低いという状況にあります。

日本に生えている多様な木材で家具をつくる。現在、カリモク家具は約30もの山から60種類もの木を仕入れ、家具として使われてこなかった未利用材を使う取り組みを積極的に進めています。

改善と、ハイテク&ハイタッチ

「他の産地では、木工技能者がいるが、木材の産地ではないこの場所では受け継がれた技術がなかった。スキルの高い人たちがつくるものに、どう戦うか。それが、製造業であるこの場所で工場をコントロールし、『改善していく』ことを続けていくことにあります」(加藤さん)

トヨタ自動車の創業地でもあるこの地域で、技術を革新させてきたことがカリモク家具を大きく発展に導いてきました。

「木製家具は労働集約的で、人手がかかる産業。中国やベトナムといった家具の輸出大国があるなかで、どうやって生き残っていくか。そこには、人でしかできない工芸的価値を家具にどう纏わせるかということが必要になってきます」(加藤さん)

そのための手段として、カリモク家具が大切にしているのが「ハイテク&ハイタッチ」という考え方。テクノロジーで対応できるところは、できるだけテクノロジーで効率化と生産性を上げる「ハイテク」技術。その分「タッチ」で人の手をかける時間を増やしていくこと。「人でしかできないことはなんだろうかということを絶えず追求していくことは果てしないこと」と笑いながら話す加藤さんはどこか楽しそうで、いつも何か新しいチャレンジができないだろうかと目を輝かせながら現場を回っている姿が想像できます。

絶えず現場とコミュニケーションを取りながら、外に出て情報を取りに行くなどして、手が届くか届かないかギリギリのところにチャレンジするという加藤さん。スローガンに「変えよう!変わろう!変わらねば!」という言葉を掲げ、一歩先へ手を伸ばし続けることの積み重ねが、カリモクニュースタンダードやカリモクケースというブランドを生み出しました。

なぜ、家具をつくるのか

「あらゆるデザイン、あらゆる価格帯のものが氾濫している時代。大量生産されて、煽るようなマーケティングでものが売られていく。そのような時代の潮流のなかで、大量生産されれば木材の過剰消費となってしまう。そういった社会が本当に居心地の良いものだろうか」

加藤副社長はある時、家具をつくりながら、新しい家具をつくり続ける意味を考え始めたと言います。『なぜ、家具をつくり続けるのか』という問い。

そんな時に声がかかったのが、建築家・芦沢啓治さんから「マンションのリノベーションで、その空間にあった家具をつくりたい」という要望でした。

「建築家が、『この空間に住む人には、こういう時間の過ごし方で豊さを感じて欲しい』ということを考え、かたちにしていった家具。空間にピシッとはまるように考え、ビスポークで家具をつくることをやってみた時に、それまで考えていたことの答えが出たような気がしました。その空間の中に生きる家具をつくるということは、意味のあることなんだと」

そこで、事例を紹介して、使う人に空間での家具の使い方を見せながら選んでいただくという意味を込めて「Karimoku Case」が生まれました。

ものづくりの東海地方で、改善を繰り返しながら、多様な木材を使う技術を発展させ、エシカルな未来へ歩み続ける、カリモク家具。その根底には、木を愛し、家具を長く使い続けてもらいたいという想いに溢れていました。

最後は、カリモク家具の皆さんとメンバーとの交流会。

「なんでもつくりますよ!」という加藤副社長の声がけに背中を押されるように、新しい取り組みをスタートさせる思いが高まった時間となりました。エシカルな未来に向けての第一歩は、思いと思いのつながりから始まります。

>レポート後編はこちらからご覧いただけます。